Funktionale Strukturen

Herstellung funktionale Strukturen mit leitähigen Materialien

Der Druck von leitfähigen Materialien von wie Silber, Carbon oder Kupfer auf flexible Substrate, ermöglicht die Integration von Sensoren in eine Vielzahl von Alltagsgegenständen und eröffnet neue Anwendungen im Bereich der Robotik, in tragbaren elektronischen Geräten, in der Medizintechnik oder der Automobilindustrie. Die Sensoren können in ungewöhnlichen Formen und Größen hergestellt werden, um den Anforderungen spezifischer Anwendungen gerecht zu werden.

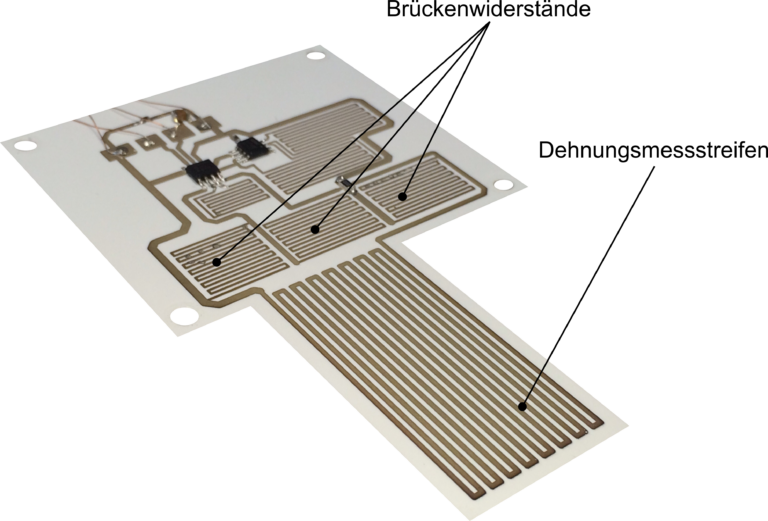

Inkjekt-gedruckter Dehnungsmessstreifen

Gedruckte Dehnungsmessstreifen werden durch Drucken von leitfähigen Materialien auf eine z.B. flexible Substratfolie hergestellt und zur Messung von Dehnungen und Verformungen in Materialien wie Metallen, Kunststoffen und Verbundwerkstoffen eingesetzt. Aufgrund ihrer dünnen und flexiblen Beschaffenheit können sie an eine Vielzahl von Oberflächen angepasst werden und bieten eine kosteneffektive Alternative zu traditionellen Dehnungsmessstreifen.

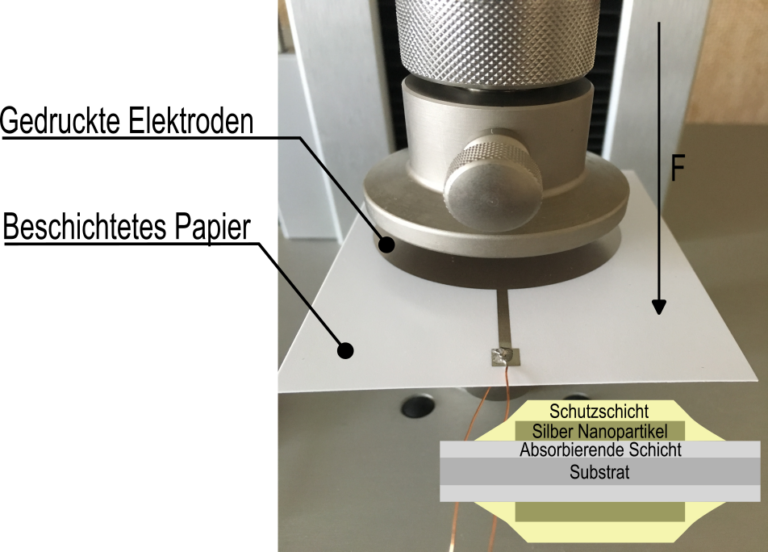

Gedruckter kapazitive Kraftsensoren

Gedruckte kapazitive Kraftsensoren sind kostengünstig und einfach zu integrieren und messen die auf einen Gegenstand ausgeübte Kraft. Sie werden z.B. durch beidseitiges Bedrucken einer dünnen, flexiblen Folie hergestellt und bilden so einen kapazitiven Sensor. Eine Kraft auf den Sensor verändert die Kapazität aufgrund der Verformung der Folie. Alternativ können auch resistive Kraftsensoren durch Einbetten von leitfähigen Partikeln in Elastomeren hergestellt werden.

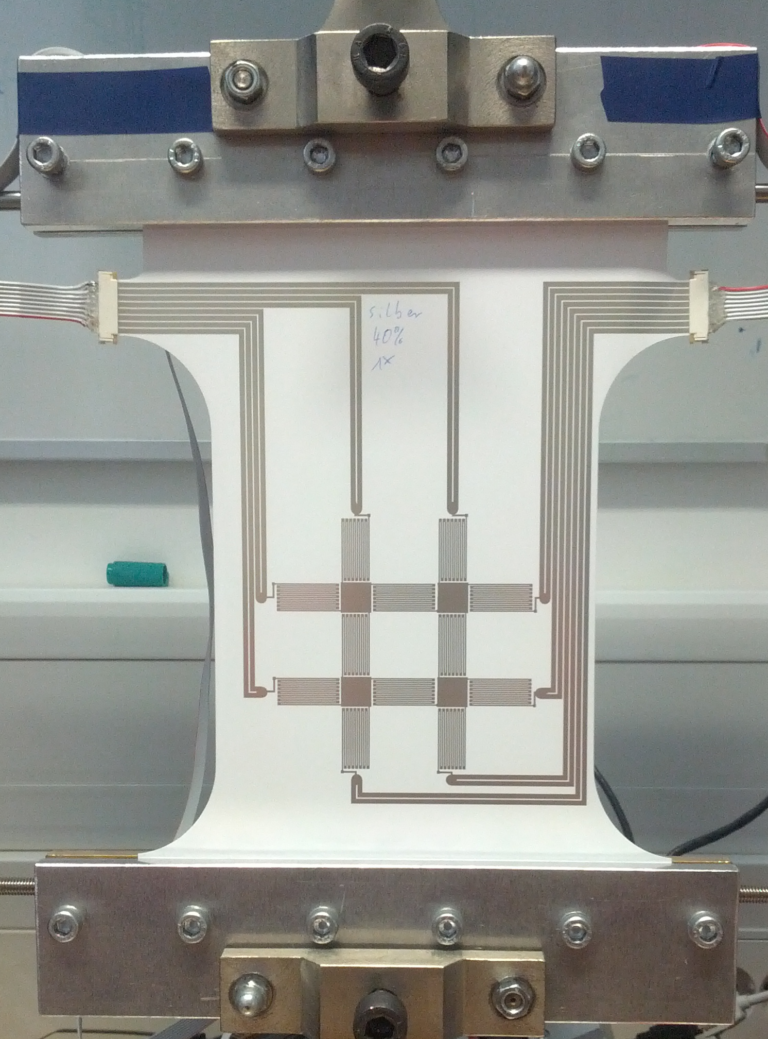

Gedruckte Dehnungsmessstreifen in einem Gitter angeordnet

Werden gedruckte Leiterbahnen in Form eines kartesischen Gitters angeordnet, kann die Verformung von Bauteiloberflächen gemessen werden. Die Leiterbahnen verändern bei mechanischen Belastung auf Grund einer Dehnung bzw. Stauchung ihren elektrischen Widerstand. Mit einem derartigen Sensor können Verformungen oder Fehlstellen von Bauteilen frühzeitig und im laufenden Betrieb festgestellt werden.

Resistive Flächen-Dehnungssensoren

Wird anstatt gedruckter Leiterbahnen eine Fläche vollständig aus bspw. Carbon-nanotubes auf eine Oberfläche aufgedruckt, können ebenfalls Verformungen von Bauteiloberflächen gemessen werden. Die Fläche verändert bei mechanischer Belastung auf Grund einer Dehnung bzw. Stauchung seinen elektrischen Widerstand. Ein Vorteil ist die einfachere Herstellung des Sensors im Vergleich zu mehreren einzelnen gedruckten Leiterbahnen.

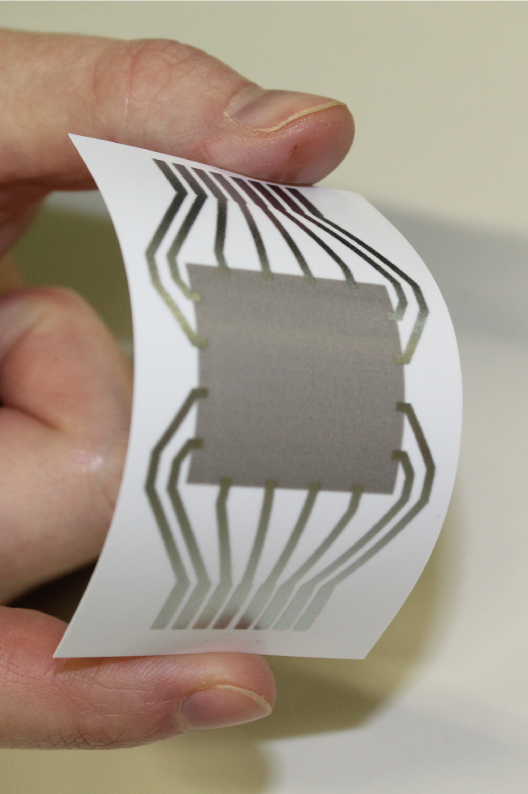

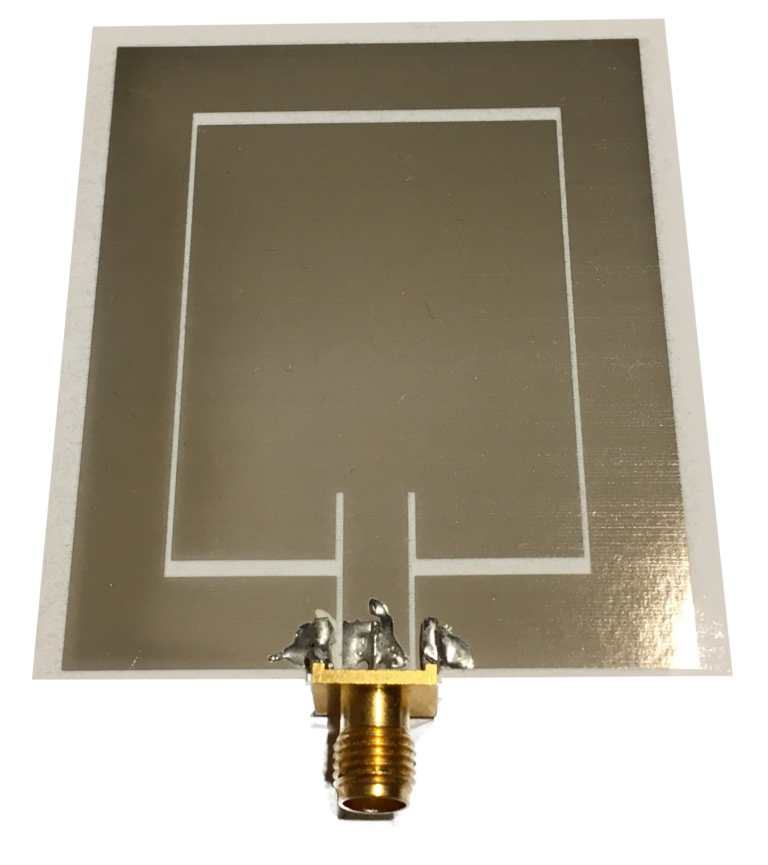

Gedruckte Antennen

Planarantennen oder Mikrostreifenantennen können auf Grund Ihrer Einfachheit mittels additiven Druckverfahren hergestellt werden. Sie bestehen aus leitfähigen Materialien wie Kupfer oder Silber und sind auf eine Substratschicht gedruckt. Durch Anpassung der Geometrie werden Eigenschaften, wie Strahlungscharakteristik oder Resoanzfrequenz beeinflusst. Gedruckte Antennen sind eine gute Kombination aus Effizienz, Einfachheit und Kosteneffektivität und können daher in vielen IoT-Anwendungen eingesetzt werden.

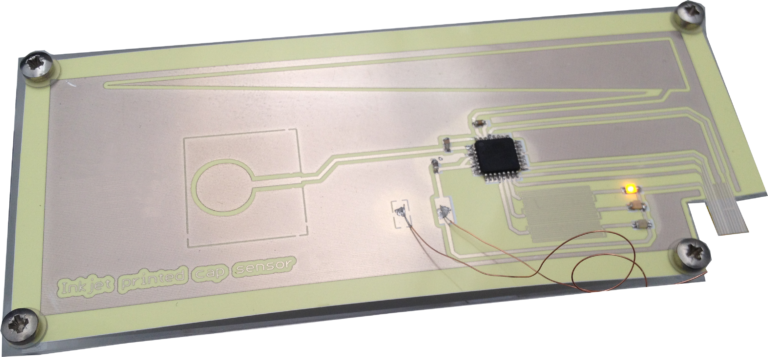

Kapazitive Tastsensoren

Kapazitive Tastsensoren dienen zur Erkennung von Berührungen oder Annäherungen an eine Oberfläche, indem sie auf Veränderungen des elektrischen Feldes bei Annäherung eines Fingers oder eines leitfähigen Objekts reagieren. Sie können mittels Inkjekt- oder Siebdruck unter der Verwendung leitfähiger Farben hergestellt werden. Die Sensoren können in einer Vielzahl von IoT-Anwendungen eingesetzt werden.

Hinterspritzen gedruckter Elektronik mittels Rapid Tooling

Hinterspritzen ist ein bekanntes Verfahren in der Kunststoffindustrie. Ein Anwendungsbeispiel ist die Herstellung von dekorativen Innenraumteilen in der Automobilindustrie. In den letzten Jahren hat sich das additive Fertigungsverfahren im Spritzguss rapide ausgeweitet. Es wird beispielsweise für die Herstellung von Spritzgussformen aus Metall oder Kunststoff verwendet. Diese Technik wird als Rapid Tooling bezeichnet. Sie kann dazu verwendet werden, um Substrate mit gedruckten Leiterbahnen und Bauelementen innnerhalb weniger Tage zu hinterspritzen.

Bitte beachten Sie, das diese Beispiele nur ein Auszug aus unseren Entwicklungsprojekten sind. Wenn Sie Fragen haben oder weitere Informationen benötigen, zögern Sie nicht, uns zu kontaktieren. Wir helfen Ihnen gerne weiter!